Wer schon einmal zur Rushhour unterwegs war, zwischen all dem Verkehrslärm und den Abgasen, hat sich vielleicht gefragt: Wann startet sie endlich, die Transformation in eine nachhaltigere urbane Mobilität? Bei aktuell mehr als einer halben Million Elektrobussen auf den Straßen der Welt hat sie wohl längst begonnen.

Chinesische Metropolen gehen voran

Als Paradebeispiel gilt die südchinesische Stadt Shenzhen. Hier leben etwa zwölf Millionen Menschen – mehr als in London oder New York City – und das umliegende Perlfluss-Delta zählt insgesamt rund 45 Millionen Einwohner. Dass der Verkehr hier eine Herausforderung darstellt, ist kaum verwunderlich. Deshalb wurde vor einigen Jahren beschlossen, das Nahverkehrskonzept komplett zu überdenken. Das Ergebnis: Die Stadt elektrifizierte innerhalb von nur acht Jahren ihre gesamte Flotte von mehr als 16.000 Bussen im öffentlichen Personennahverkehr (ÖPNV). Dadurch wurden die CO2-Emissionen um mehr als 1,3 Millionen Tonnen pro Jahr reduziert, der Lärmpegel in der Stadt verbessert sowie die Sicherheit und der Komfort für die Busfahrgäste insgesamt erhöht.

Belastbar und flexibel

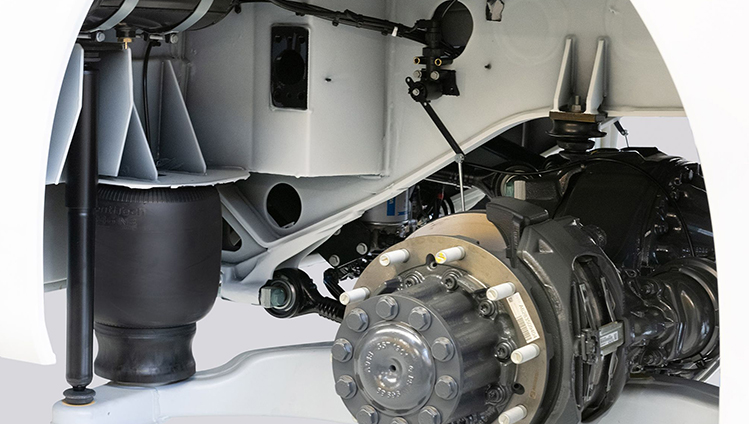

Wenn es um Fahrkomfort und Sicherheit in Bussen geht, spielt insbesondere eine Komponente eine wichtige Rolle: die Luftfeder. Der Nachfolger der traditionellen Stahlblattfeder dämpft seit Jahrzehnten Achsen, Kabinen und sogar Fahrersitze ab. Und das aus gutem Grund: Neben Beständigkeit bei hoher Temperatur oder Luftfeuchtigkeit können sich Luftfedern der jeweiligen Belastung anpassen und dabei ihre Eigenfrequenz konstant halten. Das heißt, Komfort und Sicherheit bleiben gleich, egal ob ein Bus in der Rushhour voll ausgelastet ist oder spätabends nur noch wenige Fahrgäste befördert.

Besondere Herausforderung durch E-Mobilität

Was in der Praxis so einfach klingt, erfordert in der Umsetzung viel technisches Know-how. Besonders im Bereich der E-Mobilität gibt es zusätzliche Herausforderungen.

Zum einen das Gewicht: Mit bis zu 450 Kilogramm schweren Batterien wiegt ein Elektrobus je nach Größe, Reichweite und anderen Parametern gut drei Tonnen mehr als sein dieselbetriebener Vorgänger – eine zusätzliche Belastung für unsere Luftfedern. Zum anderen sind die Akkus bei Bussen auf dem Dach montiert und nicht unter der Fahrgastzelle wie im E-Auto. Das hat auch Vorteile: Je weniger Komponenten unter der Fahrgastkabine, desto tiefer der Boden und desto höhere Barrierefreiheit ohne Zwischenräume oder Stufen. Zudem haben Hersteller mehr Flexibilität bei der Innenraumgestaltung, zum Beispiel durch den Einbau größerer Fenster. Und schließlich erleichtert die Position oben das Temperaturmanagement, indem die durch die Akkus erzeugte Wärme einfacher abgeleitet werden kann – ein wichtiger Faktor, da Elektrobatterien zwischen 20° und 40° Celsius am effizientesten arbeiten.

Herausforderung ja, Hindernis nein

Nachteilig ist jedoch der Effekt auf die Stabilität und Statik des Busses und damit Sicherheit und Fahrgastkomfort. Durch das zusätzliche Gewicht auf dem Dach hebt sich der Gesamtschwerpunkt an, was die wirkenden Kräfte bei Roll- und Nickbewegungen ansteigen lässt – einfache Physik also. Damit der Bus in Kurven oder beim Bremsen dennoch fahrstabil bleibt, müssen Achsluftfedern diese größeren Kräfte abfangen. Und daher benötigen Nutzfahrzeuge in der E-Mobilität Luftfedern mit einem größeren Durchmesser, die mit einer größtmöglichen Steifigkeit diesen Kräften standhalten. Hier kommt unsere langjährige Materialkompetenz ins Spiel: Unsere Expertinnen und Experten arbeiten an der optimalen Konstruktion und speziellen Hochleistungswerkstoffen mit den perfekten Eigenschaften für Luftfedern.

Gummi und Luft – das Dämpfungstraumpaar

Neben der bereits erwähnten Größe und richtigen Steifigkeit muss auch die Membran des Luftfeder-Gummibalgs flexibel und verschleißfest sein. Daher besteht die Membran in der Regel aus einer speziellen Mischung auf Basis von natürlichem oder synthetischen Kautschuk und einem zweilagigen synthetischen Gewebe. Und weil Energieeffizienz und CO2-Emissionen wichtige Aspekte der E-Mobilität sind, haben wir auch eine Leichtbauluftfeder mit integriertem innovativem Abrollkolben aus glasfaserverstärktem Polyamid entwickelt – statt aus Stahl oder Aluminium. So erzielen wir eine Gewichtseinsparung von bis zu drei Kilogramm pro Luftfedermodul.

Die Transformation hin zu einer nachhaltigeren urbanen Mobilität hat also schon längst begonnen und das Streben nach Verbesserung steigt stetig, genauso wie die – im wahrsten Sinne des Wortes – tragende Rolle von Gummi und Luft.