Wer schon einmal mit dem Finger den Rand eines Weinglases entlanggefahren ist, kennt den hellen Ton, der dadurch entsteht. Ein kaum wahrnehmbares Ruckeln des Fingers bringt das Glas zum Vibrieren. Die gleichmäßige Schwingung des Glases erzeugt dann jene Schallwellen, die wir hören. Gleiches geschieht in unserem Alltag immer wieder: Kleine Vibrationen lassen Gegenstände tönen – mal mehr, mal weniger wahrnehmbar.

Wer schon einmal mit dem Finger den Rand eines Weinglases entlanggefahren ist, kennt den hellen Ton, der dadurch entsteht. Ein kaum wahrnehmbares Ruckeln des Fingers bringt das Glas zum Vibrieren. Die gleichmäßige Schwingung des Glases erzeugt dann jene Schallwellen, die wir hören. Gleiches geschieht in unserem Alltag immer wieder: Kleine Vibrationen lassen Gegenstände tönen – mal mehr, mal weniger wahrnehmbar.

„Auch im Auto kommt es zu diesem Phänomen: Der Motor vibriert und bringt andere Resonanzflächen im Fahrzeug zum Schwingen“, erklärt Peter Koch, der bei Continental für die Entwicklung von Motorlagern zuständig ist. „Bei Verbrennungsmotoren sind solche Misstöne bisher nicht schwer ins Gewicht gefallen – besonders bei niedrigen Geschwindigkeiten und im hochfrequenten Bereich. Das ohnehin laute Aggregat hat die meisten Geräusche schlicht übertönt. Beim Elektromotor ist das anders: Bringt seine Vibration Fahrzeugteile zum Schwingen, endet das meist in einem störenden Dröhnen, Pfeifen oder Surren.“ Die Herausforderung beim E-Auto lautet also, den Motor so zu lagern, dass er keine störenden Vibrationen an das Fahrzeug weitergibt.

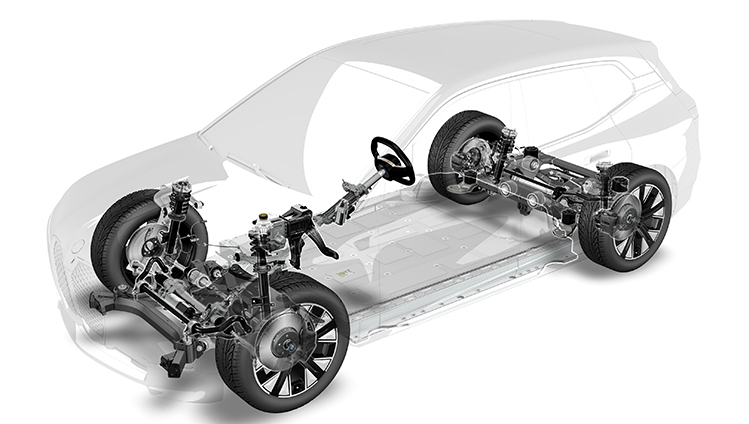

Auf dem Entwicklungsweg zum elektrifizierten Antrieb haben die Hersteller früh erkannt, wie wichtig die schwingungsoptimierte Motorlagerung für den akustischen Komfort im E-Auto ist. So auch die BMW Group. Für die aktuelle Plattform rein elektrisch angetriebener Fahrzeuge setzen die Münchner dabei auf die Unterstützung von Continental. Den Start machte im Sommer 2021 der BMW iX: Das Oberklasse-SUV wartet mit gleich zwei E-Motoren auf, einem in der Front und einem im Heck.

Deutsch-französisches Ensemble schwingt im Einklang

Der Weg zur vibrationsarmen Lagerung dieser Motoren startete 2018, als das Continental-Team im französischen Rennes mit der Entwicklung der Lager begann. Peter Koch fungierte dabei als Schnittstelle zwischen seinen französischen Kolleginnen und Kollegen und dem Kunden aus Bayern. „So ein kultureller Austausch ist immer bereichernd: Die Philosophien und Herangehensweisen bei so einem Projekt unterscheiden sich naturgemäß von Region zu Region. Steht am Ende dann ein gutes Produkt, sind aber alle wieder auf die gleiche Art stolz auf das Geleistete“, sagt Koch augenzwinkernd.

Virtuell schneller zum Ziel

In Rennes begann der Pfad zu besagtem guten Produkt virtuell. Denn dort haben die Ingenieurinnen und Ingenieure mithilfe einer sogenannten CAE-Software zunächst virtuelle Prototypen erstellt. CAE steht für „computer aided engineering“, also computergestützte Entwicklung. Dabei erstellen die Expertinnen und Experten allerdings mehr als nur eine digitale Blaupause: Die Prototypen lassen sich mithilfe von Computersimulationen beinahe genauso intensiv testen, wie reale Modelle. Diese Herangehensweise nennt sich Finite-Elemente-Methode, kurz FEM. Die Entwicklungszeit verkürzt sich dabei enorm, weil reale Prototypen nun noch auf Basis jener virtuellen Modelle gebaut werden, die im digitalen Stresstest beweisen konnten, dass sie die hochfrequenten Schwingungen bändigen.

Denn auch mit den virtuellen Modellen lassen sich frühzeitig wichtige Fragen klären: Wie reagieren verschiedene Gummimischungen im Lager bei unterschiedlichen Drehzahlen des E-Motors? An welchen Stellen ist die Belastung durch die Vibrationen besonders hoch? Welcher veränderte Materialmix würde einer solchen Belastung entgegenwirken und damit die Lebensdauer des Lagers verlängern? An welchen Stellen ließe sich besonders effektiv Gewicht reduzieren? Und natürlich: Mit welchem ganzheitlichen Aufbau – Design und Material – wird der Pfad, den die hochfrequente Vibration nehmen möchte, besonders effektiv gekappt?

„Der virtuelle Ansatz ist für die Entwicklerinnen und Entwickler komfortabel: Ändern sie beispielsweise an einer Stelle das Design oder das Material, sehen sie in Echtzeit, welche Folgen diese Veränderung hat. Das erlaubt es, auch mal einen Weg auszuprobieren, den man bei einem echten Prototyp vielleicht nicht gegangen wäre“, sagt Koch. „Sowohl zeitlich als auch wirtschaftlich ist das nachhaltiger – wovon letztlich die Hersteller genauso profitieren wie deren Endkunden.“

Passende Lager mit dem Baukastensystem

Auch in weiteren Modellen der aktuellen E-Generation der BMW Group werden künftig Continental-Lager zum Einsatz kommen, etwa im i4. Dafür hat das Team in Rennes ein Baukastensystem entwickelt, mit dem sich passende Lager je nach Modell rasch zusammensetzen lassen.

Grundsätzlich wird ein Motor üblicherweise von drei bis vier Lagern getragen. Jedes besteht aus einem Aluminiumkern und einem umschließenden Gummielement. Eingefasst ist alles in einer stabilen Hülse. Der Kern ist am Motor befestigt, die Außenhülse hingegen – vereinfacht gesprochen – am Rest des Fahrzeugs. Das Gummielement dazwischen trägt den Motor elastisch und isoliert ihn akustisch vom Fahrzeug. Materialseitig bilden hier mehrere Gummi- und Kunststoffmischungen die Basis, welche je nach Anforderung unterschiedlich kombiniert oder angepasst werden können.

Im Fokus stehen dabei nicht nur die Themen Hochfrequenz-Verhalten und Lebensdauer, sondern auch das Gewicht. „Im Automobilbau geht es mittlerweile um jedes Gramm“, erklärt Koch. „Deshalb haben wir bei den Lagern die metallischen Außenhülsen konsequent gegen leichtere, aber genauso belastbare Elemente aus Hochleistungspolyamid ersetzt.“ Rund 80 Prozent der verschiedenen Komponenten können im Baukastensystem modellübergreifend genutzt werden. Die restlichen 20 Prozent lassen sich individuell anpassen: Bei manchen Fahrzeugen spielt etwa die Steifigkeit des Gummis eine wichtigere Rolle, bei anderen muss das Material flexibler sein.

Ein Standort für alles: von der Idee bis zur Produktion

Das französische Continental-Team hat nicht nur die Ingenieursleistung bei der Konstruktion der Lager übernommen, sondern ist auch für deren Produktion verantwortlich. Dafür wurde ebenfalls in Eigenregie eine vollautomatische Produktionsanlage entwickelt, die seit Monaten auf Hochtouren läuft. „Die Entwicklung und die Produktion sind in Rennes unter einem Dach vereint. Hinzu kommt, dass der größte Anteil der Materialien für die Lager – allem voran das Gummi und das Polyamid – aus dem Hause Continental stammt. Die Fertigungstiefe ist enorm. Für unseren Kunden hat das den netten Nebeneffekt, dass wir noch schneller und flexibler auf seine Wünsche eingehen können – auch in zukünftigen Projekten“, sagt Koch. Der Wohlklang im modernen Automobil stammt künftig also genauso aus Frankreich wie das Wohlgefühl zweier anstoßender Weingläser.