Ein Fahrschein zum Mond und zurück, bitte! Was nach einer Zeile aus einem Science-Fiction-Roman klingt, ist Alltag auf deutschen Straßen: Linienbusse sind hierzulande nämlich rund 800.000 Kilometer unterwegs, bevor sie ausgemustert werden – eine Reise zum Erdtrabanten wäre damit also locker drin. E-Busse sollen künftig ähnlich lange durchhalten. Die Hersteller stellt das vor große Herausforderungen – nicht nur, was die Batterien und den Antriebsstrang angeht. Für die virtuelle Reise zum Mond vertrauen die Hersteller bei der Motorlagerung und den Luftfedern auf die Erfahrung von Continental.

Feder ist nicht gleich Feder

Der große Innovationstreiber bei Bussen ist seit jeher der Truck-Bereich. Auch beim Umstieg auf elektrifizierte Antriebe schaut sich der Bus vieles beim Lkw ab, denn der grundsätzliche Aufbau ist ähnlich, die eingesetzten Motoren meist sogar die gleichen. Da liegt der Gedanke nahe, dass auch andere Komponenten wie Lager und Luftfedern eins zu eins übernommen werden können. Ganz so einfach ist es aber nicht, denn dafür sind die Anforderungen an die Federn zu unterschiedlich.

Grundsätzlich sorgen die Luftfedern in Bussen und Trucks dafür, dass Fahrzeug, Ladung und Passagiere sicher und komfortabel unterwegs sind – besonders bei schlechten Straßenverhältnissen. Die im Gummibalg der Luftfeder eingefüllte Druckluft federt das Fahrzeug im Verkehr ab und bringt das Fahrzeug auf die richtige Fahrzeughöhe. Das ist einer der größten Unterschiede zwischen Truck und Bus: Die Federn im Lkw sind meist auf große Federwege ausgelegt, um Höhendifferenzen zum Beispiel an Laderampen oder beim Aufladen von Containern ausgleichen zu können. Dagegen werden im Stadtbus kürzere Federn eingesetzt. Positiver Nebeneffekt: Der darüber liegende Fahrgastraum kann größer und freier gestaltet werden und die technische Entwicklungsherausforderung liegt eher im höheren Komfortanspruch.

Beim vollelektrischen Bus kommen noch weitere Faktoren hinzu, denn wegen der Akkus ist er schwerer als ein Dieselbus. Und durch ihre Lage auf dem Dach liegt der Schwerpunkt viel höher.

Maßanfertigung aus dem Baukasten

Auch wenn eine Eins-zu-eins-Übernahme aus dem Truck nicht möglich ist, ist eine teure Neuentwicklung bei den Luftfedern von Continental glücklicherweise ebenfalls nicht nötig. Denn wie bei einem Baukastensystem können in der Entwicklung schnell und unkompliziert alle nötigen Änderungen an bestehenden Komponenten vorgenommen werden, damit Lebensdauer, Fahrkomfort und Sicherheit stimmen. Das heißt etwa, den Aufbau der Luftfedern und die Materialien individuell auf den Stadtbus abzustimmen, die Bälge entsprechend anzupassen und die Kolbenkontur zu ändern. Mithilfe virtueller Simulationen wird letztlich auch die Leistungsfähigkeit der angepassten Luftfedern getestet, wodurch wertvolle Entwicklungszeit auf dem Weg zum vollständig elektrifizierten öffentlichen Nahverkehr gespart werden kann.

Den Misstönen trotzen

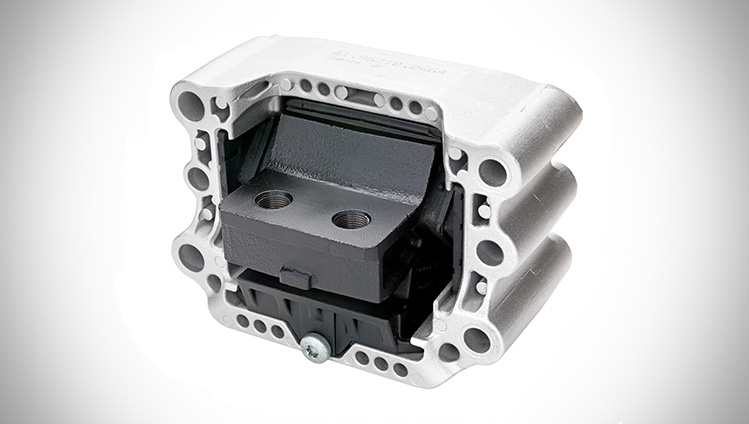

E-Motoren sind wichtige Wegbereiter dafür und deren Lagerung kommt deshalb eine wichtige Rolle zu. Aber: Busse und E-Motoren – das ist eine herausfordernde Kombination. Denn wie bei den Luftfedern stehen bei der Motorlagerung in E-Bussen ganz andere Anforderungen im Vordergrund als bei Verbrenner-Bussen oder elektrifizierten Trucks. Bei einem Verbrenner ist die Hauptaufgabe des Motorlagers beispielsweise, das Aggregat so im Fahrzeug zu befestigen, dass seine Vibrationen nicht an die Karosserie weitergegeben werden – sonst wäre eine Fahrt schnell sehr unangenehm.

Vibrationen gibt es zwar auch beim E-Motor, allerdings sind diese kaum zu spüren. Stattdessen gibt es hier ein anderes Phänomen: Die hochfrequenten Schwingungen des E-Motors können umliegende Karosserieteile anregen und zum Vibrieren bringen. Ist die Vibration stark genug, kommt es zu unangenehmen Pfeif- und Dröhngeräuschen. Im Gegensatz zum lauten Verbrenner-Motor fallen diese Misstöne beim leisen E-Antrieb viel stärker ins Gewicht.

Dauerbelastung im Stadtverkehr

Auch hier könnte der erste Impuls lauten: Ein Griff ins Truck-Lagerregal löst diese Probleme. Tatsächlich muss man für die Motorlagerung beim E-Bus aber sowohl Know-how aus dem Pkw- als auch dem Lkw-Bereich gleichermaßen zurückgreifen. Denn der E-Motor ist zwar prinzipiell der gleiche wie im Truck, allerdings ist die Fahrerkabine dort entkoppelt. Es gibt also einen weiteren Puffer zwischen Motor und Karosserie, der Schwingungen aufnehmen kann. Dagegen ist beim Elektrobus der Motor direkt mit der Karosserie verbunden. Und: Durch die viel größeren Resonanzflächen, die im Bus zu schwingen beginnen können, können selbst die großen Seitenscheiben ungewollt zum Lautsprecher werden.

Neben den unterschiedlichen akustischen Voraussetzungen, ist der E-Motor in Bus oder Truck ganz unterschiedlich gefordert. Gerade im Stadtbus werden die Lager wegen des Start-Stopp-Verkehrs besonders stark belastet werden. Beim E-Bus kommt hier noch die Rekuperation hinzu, also das Rückgewinnen von Energie beim Fahren. Gepaart mit dem sehr hohen Drehmoment der E-Motoren sind die Anforderungen an das Motorlager enorm. Unter einer solchen hohen Dauerbelastung reagiert jede Gummimischung anders. Setzt man hier auf einen falschen Mix, leidet die Lebensdauer der Lager gewaltig. Aber auch hier profitieren die Hersteller von dem sehr breiten Continental Produktportfolio, aus denen sich die jeweils passenden Motorlager schnell bereitstellen lassen – von der richtigen Geometrie bis hin zum passenden Materialmix.

Die Zukunft wird leichter und reicht weiter

Mittelfristig soll nicht nur Zeit bei der Entwicklung gespart werden, sondern auch Gewicht. Denn jedes Kilo weniger ist für den Elektrobus gleichbedeutend mit einem Reichweitengewinn. Ein möglicher Weg dahin ist, bei den Materialien umzudenken, allem voran beim Luftfederkolben. Dieser besteht üblicherweise aus Stahl. Eine Alternative ist der Kunststoffkolben. „Ein Luftfederkolben muss großen Kräften standhalten. Fällt das Wort Kunststoff, hat man im ersten Moment vielleicht ein sprödes Plastikteil vor dem geistigen Auge. Dabei reden wir von Kolben aus glasfaserverstärkten Hochleistungskunststoffen, die genauso belastbar sind wie Stahlkolben“, sagt Axel Szyszka. „Im Truck-Bereich hat sich der Kunststoffkolben in den vergangenen Jahren bewährt, sodass er auch für Busse immer interessanter wird. Gerade E-Busse würden von einer Gewichtsersparnis von rund 30 Prozent bei den Luftfedern profitieren.“

Im E-Bus der Zukunft bauen zudem Lager ihre buchstäblich tragende Rolle weiter aus: Zusatzaggregate wie der Luft- oder Klimakompressor waren bisher meist direkt am schweren Verbrennermotor befestigt. Beim leichten E-Motor ist das kaum noch möglich. So müssen die kleineren Aggregate künftig eigenständig gelagert sein. Auch die Lagerung der Akkus wäre sinnvoll, um die Schwingungen der mehrere hundert Kilo schweren Akkupacks besser in den Griff zu bekommen. Das bietet nicht nur ein klares Plus beim Thema Sicherheit, sondern schont auch die Karosserie – und verlängert damit die Lebensdauer des Busses. Und dann wäre nach der Reise zum Mond und zurück vielleicht sogar noch die eine oder andere Erdumrundung drin – wenn man denn das richtige Ticket gelöst hat.