Quiconque a déjà pris la route à l'heure de pointe, au milieu du bruit de la circulation et des gaz d'échappement, s'est peut-être demandé : quand commencera enfin la transformation vers une mobilité urbaine plus durable ? Avec plus d'un demi-million d'autobus électriques circulant actuellement sur les routes du monde, le mouvement a probablement commencé depuis longtemps.

Les métropoles chinoises ouvrent la voie

La ville de Shenzhen, dans le sud de la Chine, en est un parfait exemple. Environ douze millions de personnes y vivent, plus qu'à Londres ou à New York, et le delta de la Rivière des Perles compte une population totale d'environ 45 millions d'habitants. Il n'est pas surprenant que la circulation soit un défi ici. C'est pourquoi la ville a décidé, il y a quelques années, de repenser complètement le concept de transport local. Résultat : en huit ans seulement, elle a électrifié l'ensemble de sa flotte de plus de 16 000 autobus de transport public. Cela a permis de réduire les émissions de CO2 de plus de 1,3 million de tonnes par an, d'améliorer les niveaux de bruit dans la ville et d'augmenter la sécurité et le confort des passagers des autobus.

Résistant et flexible

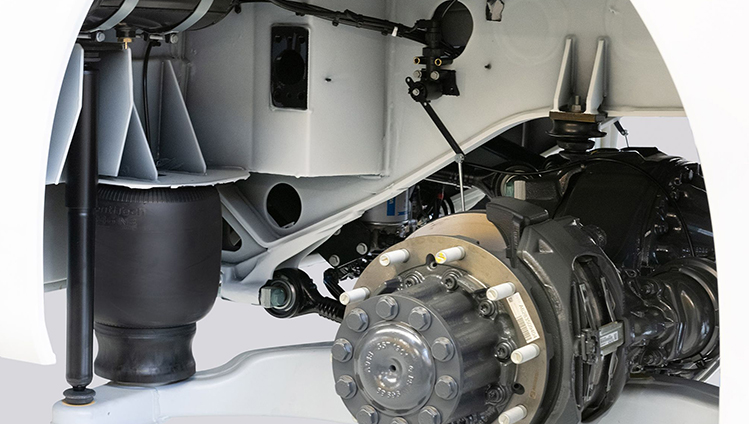

Lorsqu'il s'agit de confort et de sécurité dans les autobus, un composant en particulier joue un rôle important : le ressort pneumatique. Le successeur du traditionnel ressort à lames en acier amortit depuis des décennies les essieux, les cabines et même les sièges des conducteurs. Et pour cause : en plus de résister aux températures élevées ou à l'humidité, les ressorts pneumatiques peuvent s'adapter à la charge respective tout en gardant leur fréquence naturelle constante. Cela signifie que le confort et la sécurité restent les mêmes, qu'un autobus soit à pleine capacité à l'heure de pointe ou qu'il ne transporte que quelques passagers tard dans la nuit.

Un défi particulier dû à l'e-mobilité

Ce qui semble si simple dans la pratique nécessite un grand savoir-faire technique pour être mis en œuvre. Il existe des défis supplémentaires, notamment dans le domaine de l'e-mobilité.

Tout d'abord, le poids : avec des batteries pesant jusqu'à 450 kilogrammes, un autobus électrique pèse au moins trois tonnes de plus que son prédécesseur à moteur diesel, selon sa taille, son autonomie et d'autres paramètres : une charge supplémentaire pour nos ressorts pneumatiques. En revanche, les batteries des autobus sont montées sur le toit et non sous la cabine passagers comme dans les voitures électriques. Cela présente également des avantages : moins il y a de composants sous la cabine passagers, plus le plancher est bas et plus l'accessibilité est élevée, sans interstices ni marches. En outre, les fabricants disposent d'une plus grande flexibilité dans l'aménagement intérieur, par exemple en installant des fenêtres plus grandes. Enfin, la position en haut facilite la gestion de la température en permettant de dissiper plus facilement la chaleur générée par les batteries, un facteur important puisque les batteries électriques fonctionnent plus efficacement entre 20° et 40° Celsius.

Un défi oui, un obstacle non

L'inconvénient, cependant, est l'effet sur la stabilité et la statique de l'autobus et donc sur la sécurité ainsi que sur le confort des passagers. Le poids supplémentaire sur le toit élève le point d'équilibre global, ce qui augmente les forces agissant sur l'autobus pendant les mouvements de roulement et de tangage. Pour que l'autobus reste stable dans les virages ou lors du freinage, les ressorts pneumatiques des essieux doivent absorber ces forces plus importantes. C'est pourquoi les véhicules utilitaires de l'e-mobilité ont besoin de ressorts pneumatiques de plus grand diamètre, capables de résister à ces forces avec la plus grande rigidité possible. C'est là que nos nombreuses années d'expertise entrent en jeu : nos experts travaillent sur la conception optimale et les matériaux spéciaux hautes performances avec les propriétés parfaites pour les ressorts pneumatiques.

Caoutchouc et air, l’équipe de rêve de la suspension

Outre la taille et la rigidité adéquate déjà mentionnées, la membrane du soufflet en caoutchouc doit également être flexible et résistante à l'usure. Pour cette raison, la membrane se compose généralement d'un composé spécial à base de caoutchouc naturel ou synthétique et d'une toile synthétique à deux couches. Et parce que l’efficacité énergétique et les émissions de CO2 sont des aspects importants de l'e-mobilité, nous avons également développé un ressort pneumatique léger avec un piston roulant innovant intégré en polyamide renforcé de fibres de verre au lieu d’acier ou d’aluminium. Cela nous permet d’économiser jusqu’à trois kilogrammes par module de ressort pneumatique.

La transformation vers une mobilité urbaine plus durable a donc commencé depuis longtemps, et la quête d'amélioration ne cesse de croître, tout comme le rôle de soutien du caoutchouc et de l'air.