Uma passagem de ida e volta para a lua, por favor! O que parece uma frase de um romance de ficção científica é, na verdade, parte da vida cotidiana nas estradas alemãs: os ônibus neste país viajam cerca de 800.000 quilômetros antes de serem retirados de serviço – então, uma viagem ao satélite da Terra não seria um problema. No futuro, espera-se que os ônibus elétricos durem tanto quanto. Isso representa um grande desafio para os fabricantes – e não apenas em termos de baterias e trens de força. Para a viagem virtual à lua, os fabricantes contam com a experiência da Continental em coxins de motor e molas pneumáticas.

Nem todas as molas são criadas da mesma forma

O grande impulsionador da inovação nos ônibus sempre foi o setor de caminhões. Mesmo quando se trata de mudar para acionamento eletrificado, os ônibus podem aprender muito com os caminhões, porque o design básico é semelhante e os motores usados geralmente são os mesmos. Portanto, é natural pensar que outros componentes, como suportes e molas pneumáticas, também possam ser adotados individualmente. No entanto, não é tão simples assim, porque os requisitos colocados nas molas são muito diferentes.

Basicamente, as molas pneumáticas em ônibus e caminhões garantem que o veículo, a carga e os passageiros viajem com segurança e conforto – especialmente em estradas em más condições. O ar comprimido no interior da manga de borracha da mola pneumática amortece o veículo no trânsito e eleva o veículo até a altura de viagem correta. Esta é uma das maiores diferenças entre caminhões e ônibus: as molas em caminhões são geralmente projetadas para grandes deflexões de mola para compensar diferenças de altura, por exemplo, em rampas de carregamento ou ao carregar contêineres. Em contraste, os ônibus urbanos usam molas mais curtas. Um efeito colateral positivo é que o compartimento de passageiros logo acima pode ser projetado com mais espaço e liberdade, e o desafio do desenvolvimento técnico está mais relacionado aos requisitos de mais conforto.

No caso do ônibus totalmente elétrico, há fatores adicionais: por causa das baterias, ele é mais pesado que um ônibus a diesel. E, por elas estarem localizadas no teto, o centro de gravidade é muito mais alto.

Feito sob medida desde um sistema modular

Mesmo que uma transferência direta do caminhão não seja possível, felizmente também não é necessário um novo e caro desenvolvimento das molas pneumáticas da Continental. Isso ocorre porque, como em um sistema modular, todas as alterações necessárias nos componentes existentes podem ser feitas de maneira rápida e fácil durante o desenvolvimento para garantir a vida útil correta, o conforto de condução e a segurança. Isso significa, por exemplo, que a estrutura das molas pneumáticas e os materiais podem ser adaptados individualmente ao ônibus urbano, a manga pode ser ajustada de acordo e o contorno do pistão pode ser alterado. Simulações virtuais também são usadas para testar o desempenho das molas pneumáticas adaptadas, o que economiza tempo valioso de desenvolvimento no caminho para o transporte público totalmente eletrificado.

Desafiando a dissonância

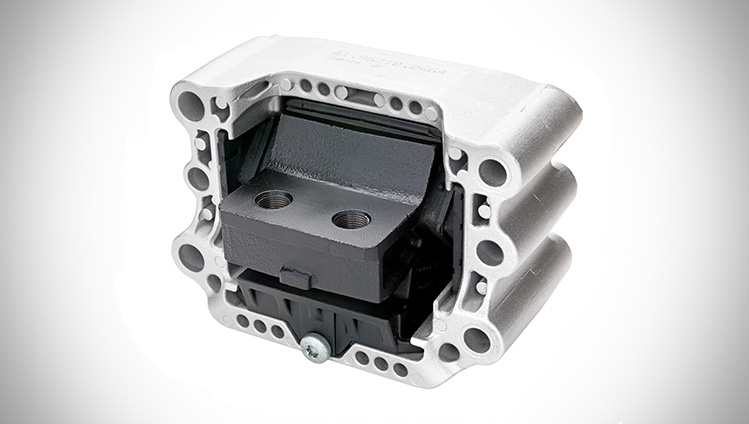

Para isso, os motores elétricos são pioneiros importantes e, portanto, seus coxins têm um papel importante a desempenhar. No entanto, ônibus e motores elétricos são uma combinação desafiadora. Isso ocorre porque, assim como as molas pneumáticas, os requisitos para coxins de motor em ônibus elétricos são bastante diferentes daqueles para ônibus com motor de combustão ou caminhões eletrificados. Em um motor de combustão interna, por exemplo, a principal tarefa do coxim do motor é fixar a unidade no veículo de tal forma que suas vibrações não sejam repassadas para o corpo – caso contrário, qualquer trajeto rapidamente se tornaria muito desconfortável.

As vibrações também ocorrem com o motor elétrico, mas são quase imperceptíveis. Em vez disso, há um fenômeno diferente aqui: as vibrações de alta frequência do motor elétrico podem excitar as partes da carroceria ao redor e fazê-las vibrar. Se a vibração for forte o suficiente, resultará em assobios desagradáveis e ruídos estrondosos. Em contraste com o motor de combustão barulhento, esses ruídos são muito mais perceptíveis no silencioso e-drive.

Tensão contínua no tráfego da cidade

Novamente, o primeiro impulso pode ser recorrer ao rack de armazenamento do caminhão para resolver esses problemas. Na verdade, no entanto, os suportes do motor para o ônibus elétrico exigem conhecimentos dos setores de automóveis e caminhões. O motor elétrico é basicamente o mesmo do caminhão, mas, no caminhão, a cabine do motorista é desacoplada. Portanto, existe um buffer adicional entre o motor e a carroceria que pode absorver as vibrações. No ônibus elétrico, por outro lado, o motor está diretamente ligado à carroceria. Além disso, por causa das superfícies de ressonância muito maiores que podem começar a vibrar no ônibus, mesmo as grandes janelas laterais podem involuntariamente se tornar um alto-falante.

Além das diferentes condições acústicas, o motor elétrico está sujeito a demandas muito diferentes em ônibus ou caminhões. No ônibus urbano em particular, os coxins são submetidos a cargas particularmente altas devido ao "anda e para" do tráfego. No caso do ônibus elétrico, isso é agravado pela recuperação de energia durante a condução. Juntamente com o torque muito alto dos motores elétricos, as demandas nos coxins do motor são enormes. Cada composto de borracha reage de forma diferente sob uma carga contínua tão alta. Se a mistura errada for usada aqui, a vida útil dos coxins será muito prejudicada. Mas aqui também os fabricantes se beneficiam do amplo portfólio de produtos Continental, do qual os coxins de motor certos podem ser fornecidos rapidamente – da geometria certa a mistura de materiais correta.

O futuro será mais leve e chegará mais longe

A médio prazo, o objetivo não é apenas economizar tempo no desenvolvimento, mas também peso. Afinal, cada quilo a menos em um ônibus elétrico equivale a ganhos de autonomia. Uma maneira possível de conseguir isso é repensar os materiais, especialmente o pistão da mola pneumática. Ele geralmente é feito de aço. Uma alternativa é o pistão de plástico. "Um pistão de mola pneumática tem que suportar forças muito intensas. Quando a palavra plástico é mencionada, a primeira coisa que vem a mente pode ser uma peça frágil. Mas estamos falando de pistões feitos de plásticos de alto desempenho reforçados com fibra de vidro que são tão resistentes quanto os pistões de aço", diz Axel Szyszka. “No setor de caminhões, o pistão de plástico provou seu valor nos últimos anos. Por isso, ele também está se tornando cada vez mais interessante para ônibus. Os ônibus elétricos, em particular, se beneficiariam de uma economia de peso de cerca de 30% nas molas pneumáticas."

No ônibus elétrico do futuro, os suportes também estão expandindo seu papel literal de apoio: no passado, as unidades auxiliares, como o compressor de ar ou ar condicionado, geralmente eram conectadas diretamente ao pesado motor de combustão interna. Com o motor elétrico leve, isso dificilmente é possível. No futuro, as unidades menores terão que ser montadas independentemente. Também faria sentido montar as baterias para que as vibrações das baterias, que pesam várias centenas de quilos, pudessem ser melhor controladas. Isso não apenas oferece uma vantagem clara em termos de segurança, mas também protege a carroceria – e assim prolonga a vida útil do ônibus. E depois da viagem de ida e volta a lua, podem até sobrar uma ou duas voltas ao mundo – se você comprou a passagem certa.